Uncategorized

Máy chưng cất thu hồi dung môi

Máy chưng cất thu hồi dung môi

Máy chưng cất thu hồi dung môi (tiếng Anh: solvent recovery distillation unit hoặc solvent recovery system) là hệ thống thiết bị công nghiệp được thiết kế để tách và thu hồi các dung môi hữu cơ (và đôi khi dung môi hỗn hợp) từ các dịch thải, hỗn hợp dung môi bẩn hoặc hỗn hợp phản ứng. Mục tiêu là chuyển dung môi từ trạng thái lẫn tạp (có chất hư, chất rắn, tạp chất không bay hơi, nước…) trở về dạng dung môi “sạch” có thể tái sử dụng cho quá trình sản xuất hoặc các bước công nghệ tiếp theo.

Quá trình này dựa chủ yếu vào sự khác biệt về nhiệt độ sôi (hoặc áp suất bay hơi) giữa dung môi cần thu hồi và các tạp chất (cặn, chất không bay hơi, tạp dung môi khác) để cô lập dung môi mong muốn.

Máy chưng cất thu hồi dung môi có thể hoạt động theo chế độ gián đoạn (batch) hoặc liên tục (continuous), hoặc theo chu trình đa giai đoạn nếu hỗn hợp quá phức tạp.

Nguyên lý tách – chưng cất

Nguyên lý cốt lõi là chưng cất (distillation): khi hỗn hợp dung môi – tạp chất được gia nhiệt đến nhiệt độ thích hợp, dung môi bay hơi, sau đó hơi dung môi được dẫn đến bộ ngưng tụ (condenser) để làm mát, ngưng tụ lại thành chất lỏng và thu hồi, trong khi phần cặn hoặc tạp chất không bay hơi bị giữ lại và thải ra (residue).

Đối với nhiều dung môi có nhiệt độ sôi cao hoặc nhạy nhiệt, hệ thống thường được đặt dưới áp suất thấp (chân không) để hạ thấp điểm sôi, giảm nhiệt độ cần thiết và tránh phân hủy chất.

Nếu hỗn hợp chứa nhiều loại dung môi có nhiệt độ sôi khác nhau, có thể dùng chưng cất phân đoạn (fractional distillation), tháp chưng cất có cấu trúc tầng hoặc bề mặt truyền khối để tăng hiệu suất tách.

Một yếu tố quan trọng là hệ thống ngưng tụ (condensing) và làm lạnh phụ trợ để đảm bảo hơi dung môi được ngưng tụ triệt để, giảm thất thoát khí vào môi trường.

Ngoài ra, trong nhiều hệ thống còn có các bước xử lý trước hoặc sau như lọc, tách pha (liquid-vapor separator), loại bỏ nước, xử lý các hợp chất khó bay hơi, hoặc làm khô thêm nếu cần.

Cấu tạo và các thành phần chính

Một máy chưng cất thu hồi dung môi tiêu chuẩn, tùy quy mô và thiết kế, thường bao gồm các thành phần sau:

| Bồn chứa / bình chứa dung môi thải (Feed tank / Boiling pot) |

|

| Hệ thống gia nhiệt / lớp gia nhiệt |

|

| Cột chưng cất / tháp phân đoạn (nếu có) | Trong các hệ thống cần tách nhiều thành phần hoặc để nâng cao độ tinh khiết, người ta bố trí tháp chưng cất có cấu trúc tầng, sắp đặt khay (tray) hoặc vật liệu tách (packing) để gia tăng sự tiếp xúc hơi – lỏng và truyền khối hiệu quả. Điều này giúp tách dung môi mong muốn khỏi tạp chất mà có điểm sôi gần nhau. |

| Hệ thống ngưng tụ (Condenser) |

|

| Bình thu hồi dung môi (Product receiver) |

|

| Hệ thống xả cặn / thu hồi chất thải |

|

| Hệ thống chân không (nếu dùng) |

|

| Hệthống điều khiển & tự động hóa |

|

| Các phụ kiện an toàn và hỗ trợ |

|

Tùy theo loại dung môi, tính axit/bazo, khả năng ăn mòn, nhiệt độ hoạt động, người thiết kế sẽ lựa chọn vật liệu (thường là inox 304, inox 316L hoặc hợp kim chống ăn mòn) và thiết kế chống cháy nổ phù hợp.

Lợi ích và giá trị kinh tế – môi trường

Việc đầu tư máy chưng cất thu hồi dung môi mang lại rất nhiều lợi ích, cả về mặt chi phí, môi trường, vận hành và quản lý. Dưới đây là các lợi ích tiêu biểu:

1. Tiết kiệm chi phí nguyên liệu và dung môi mới

Một trong các lợi ích dễ thấy nhất là giảm đáng kể chi phí mua dung môi mới. Khi máy hoạt động hiệu quả, có thể thu hồi 80 – 95 % dung môi ban đầu (tùy đặc tính, hỗn hợp, độ nhiễm bẩn).

Bằng cách tái sử dụng dung môi thu hồi, doanh nghiệp giảm nhu cầu nhập khẩu hoặc mua dung môi mới, đồng thời giảm chi phí lưu trữ, vận chuyển và xử lý dung môi thải.

2. Giảm chi phí xử lý chất thải & tuân thủ quy định môi trường

Dung môi thải là dạng chất nguy hại, chi phí xử lý rất cao. Khi thu hồi được dung môi, lượng chất thải giảm xuống, nhu cầu thuê đơn vị xử lý bên ngoài cũng ít hơn, chi phí quản lý môi trường giảm đáng kể.

Việc giảm lượng dung môi thải giúp doanh nghiệp dễ dàng đáp ứng các quy định pháp luật về khí thải, xử lý chất thải nguy hại, giảm mức báo cáo môi trường hoặc các ngưỡng giám sát.

3. Bảo vệ sức khỏe và môi trường

Giảm việc xả dung môi vào hệ thống xử lý nước thải, không khí hoặc đất; giảm ô nhiễm, mùi, rủi ro cháy nổ hoặc phát thải VOC (volatile organic compounds).

Tăng mức kiểm soát trong nhà máy, giữ môi trường làm việc sạch hơn, an toàn hơn cho công nhân.

4. Độc lập về nguồn dung môi & ổn định sản xuất

Có thiết bị thu hồi dung môi tại chỗ giúp doanh nghiệp chủ động hơn – không phụ thuộc vào nguồn cung dung môi mới và dịch vụ xử lý bên ngoài — đặc biệt khi giá dung môi dao động hoặc chi phí logistics cao.

Nhiều hệ thống thu hồi vận hành tự động, ổn định, giúp giảm rủi ro gián đoạn sản xuất do chờ mua dung môi mới.

5. Nâng cao chất lượng dung môi thu hồi

Khi thiết kế đúng và vận hành tốt, dung môi thu hồi có độ tinh khiết cao, tương đương hoặc gần bằng dung môi mới, đáp ứng yêu cầu kỹ thuật.

Các hệ thống hiện đại có thể chưng cất theo nhiều giai đoạn, loại bỏ tạp chất khó bay hơi, dẫn đến dung môi thu hồi có hiệu suất sử dụng cao trong các bước tiếp theo.

Ứng dụng trong thực tế các ngành công nghiệp

Máy chưng cất thu hồi dung môi được ứng dụng rất rộng rãi trong nhiều ngành công nghiệp, đặc biệt những ngành sử dụng dung môi hữu cơ nhiều như:

1.Ngành sơn, vecni, mực in, phủ bề mặt

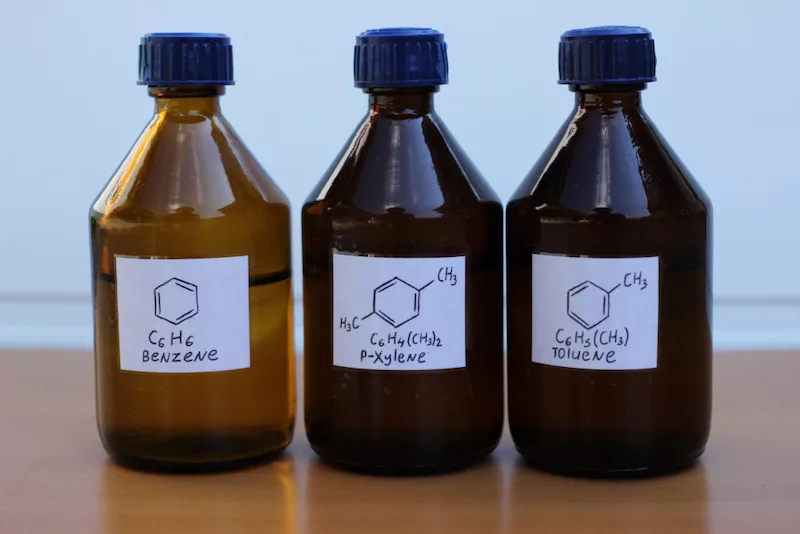

Trong các sản xuất sơn, mực in, vecni,… quá trình pha loãng, làm sạch bề mặt, rửa thiết bị đều dùng dung môi hữu cơ như toluen, xylene, acetone, isopropanol. Phát sinh một lượng dung môi thải lẫn tạp chất. Máy thu hồi cho phép tái sử dụng lại nhiều phần dung môi.

2. Ngành dược phẩm, hóa chất, mỹ phẩm

Trong quá trình chiết xuất, tuyển chọn hóa chất, tổng hợp hóa học, rửa thiết bị hoặc pha chế, dung môi là thành phần không thể thiếu. Việc thu hồi dung môi giúp tiết kiệm chi phí và đảm bảo độ tinh khiết cao.

3. Ngành chế biến thực phẩm / chiết xuất dược liệu

Khi chiết xuất các hợp chất từ thực vật (ví dụ: chiết xuất tinh dầu, flavonoid, chất thiên nhiên…), người ta dùng dung môi (methanol, ethanol, hexane…) rồi cần tách dung môi để thu hợp chất muốn. Máy thu hồi dung môi giúp giảm chi phí và ô nhiễm.

4. Ngành điện tử, vi mạch, công nghiệp bán dẫn

Trong quá trình làm sạch bản mạch, rửa bo mạch, xử lý bề mặt… dung môi hữu cơ được sử dụng, sau đó cần thu hồi để tái sử dụng và tránh phát thải VOC.

5. Xử lý nước thải công nghiệp chứa dung môi

Các hệ thống xử lý nước thải có phân đoạn dung môi, màng, hấp phụ…, sau đó thu hồi dung môi trước khi tiếp tục xử lý.

6. Ngành dầu mỏ & lọc dầu

Một số dòng sản phẩm thiết bị máy chưng cất dầu hoặc nhiên liệu phụ trợ cũng áp dụng nguyên tắc thu hồi dung môi, hòa tan dung môi rửa máy, hòa tan hydrocacbon…

Các ứng dụng khác

-

Thu hồi dung môi trong ngành in ấn.

-

Trong công nghiệp rửa dung môi, tách hỗn hợp phản ứng.

-

Trong phòng thí nghiệm lớn hoặc pilot plant, hệ thống thu hồi dung môi giúp giảm chi phí vận hành.

Như ví dụ, nhiều đơn vị trong nước (Pháp Việt, IST, Fujitank) đã chế tạo máy thu hồi dung môi để phục vụ cho các nhà máy trong ngành sơn, chiết xuất, vi mạch, rửa thiết bị, sử dụng inox 304/316, thiết kế hệ thống an toàn, thu hồi 90–95 % dung môi.

Vận hành – Quy trình hoạt động và các lưu ý

Quy trình vận hành cơ bản

Một quy trình tiêu chuẩn (batch) có thể gồm các bước:

-

Chuẩn bị & kiểm tra trước khi vận hành

-

Kiểm tra hệ thống điện, nối đất, chống cháy nổ, cảm biến, van, ống dẫn, kín khít.

-

Vệ sinh bồn chứa, loại bỏ cặn cũ, kiểm tra mức dung dịch, đảm bảo không có vật lạ.

-

Kiểm tra hệ thống làm mát (nước làm mát, tháp giải nhiệt).

-

Kiểm tra bơm chân không (nếu sử dụng).

-

-

Nạp liệu / cấp dung môi thải

-

Cho hỗn hợp dung môi – tạp chất vào bồn cấp (trong giới hạn cho phép).

-

Có thể lọc sơ để loại bớt chất rắn lớn, cặn lơ lửng để tránh làm tắc hệ thống.

-

-

Gia nhiệt & bay hơi

-

Bắt đầu gia nhiệt từ thấp, tăng dần cho đến khi dung môi bắt đầu bay hơi.

-

Trong nhiều hệ thống, có chế độ “soak” (ngâm) – giữ nhiệt độ, khuấy trộn để tách bớt các chất lơ lửng. Giai đoạn này giúp tạp chất dễ lắng hoặc phân tách. (Một số máy có chức năng “soak” để xả nước trộn theo lớp chất bẩn)

-

Kiểm soát tốc độ gia nhiệt để tránh “boil-over” (nước hoặc dung dịch bốc trào gây bỏng hoặc làm hỗn hợp tràn vào ống dẫn hơi).

-

-

Ngưng tụ & thu hồi

-

Hơi bay lên qua ống dẫn, đến ngưng tụ bằng hệ thống làm lạnh (nước, trao đổi nhiệt).

-

Ngưng tụ thành chất lỏng, sau đó dẫn về bình thu hồi dung môi.

-

Có thể dùng ngưng tụ sơ cấp + ngưng tụ phụ để tối ưu thu hồi.

-

-

Xả cặn & làm vệ sinh

-

Khi phần lớn dung môi đã thu hồi, tăng nhiệt hoặc điều chỉnh thời gian để cô đặc phần cặn.

-

Mở van đáy để xả phần cặn vào thùng chứa riêng để xử lý.

-

Làm nguội, vệ sinh hệ thống, kiểm tra kín khít cho lần vận hành tiếp theo.

-

-

Bổ sung dung môi mới nếu cần

-

Dung môi thu hồi sau kiểm tra chất lượng nếu cần bổ sung hoặc pha thêm dung môi mới để đưa vào sử dụng tiếp.

-

Trong hệ thống liên tục, quy trình tương tự nhưng các bước cấp liệu, bay hơi, ngưng tụ và xả cặn diễn ra song song hoặc theo dòng chảy liên tục.

Các thông số cần giám sát

-

Nhiệt độ tại bồn bay hơi, cột chưng cất, ngưng tụ

-

Áp suất / chân không (nếu vận hành dưới áp suất thấp)

-

Lưu lượng hơi / dòng khí

-

Lưu lượng dung dịch cấp / dòng cấp liệu

-

Lưu lượng làm mát / nhiệt độ làm mát

-

Mức dung dịch trong bình cấp / bình thu hồi

-

Chênh áp / áp suất trên các tầng (nếu có tháp phân đoạn)

-

Thành phần dung môi thu hồi (độ tinh khiết, độ ẩm, tạp chất)

-

Thời gian từng giai đoạn (soak, bay hơi, xả cặn… )

-

An toàn – van áp, cảm biến rò rỉ, đo hơi, cảnh báo nhiệt độ cao/quá áp

Các lưu ý và kinh nghiệm thực tế

-

Kiểm soát tốc độ gia nhiệt: nếu gia nhiệt quá nhanh, có thể gây bọt, trào (“boil-over”) và mang theo tạp chất vào hệ thống ngưng. Một số người vận hành chia sẻ rằng trào bọt hoặc màu dung môi bất thường thường do gia nhiệt quá nhanh hoặc cặn tích tụ. > “Drain your separator, clean it out … If the solvent has a red tint … suspect boil over”

-

Lọc sơ trước khi cấp liệu: loại bỏ chất rắn lớn, hạt cặn để tránh tắc nghẽn hoặc làm mòn bơm/ống.

-

Bố trí thiết bị an toàn: chống cháy nổ, nối đất, van an toàn, hệ thống chống tĩnh điện, cảm biến rò rỉ.

-

Vật liệu phải chịu ăn mòn: dung môi nhiều loại có thể gây ăn mòn kim loại, cần chọn inox 316L hoặc vật liệu chống ăn mòn, hoặc lót protective liner.

-

Vệ sinh định kỳ: làm sạch lớp cặn, vật liệu lắng, hệ thống ngưng tụ để giữ hiệu suất thu hồi tốt.

-

Kiểm tra độ tinh khiết dung môi thu hồi: tùy ứng dụng, dung môi thu hồi phải đáp ứng chỉ tiêu chất lượng (độ ẩm, tạp chất không bay hơi). Nếu không, cần xử lý thêm (dryer, lọc, hấp phụ…).

-

Tính cân bằng năng lượng & hiệu suất nhiệt: tối ưu trao đổi nhiệt, tận dụng nhiệt hồi (thiết kế ngưng tụ hồi nhiệt hoặc trao đổi nhiệt dòng hồi hơi nóng để gia nhiệt trước nguyên liệu) để tiết kiệm năng lượng.

-

Chế độ vận hành ổn định: tránh dao động lớn nhiệt độ/áp suất, bổ sung dung môi mới dần dần để giữ cân bằng hệ thống.

-

Giám sát rò rỉ & phát thải: hơi dung môi nếu rò ra có thể gây ô nhiễm hoặc nguy hiểm, cần hệ thống thu hồi phụ, hệ thống xử lý khí thải (thuốc hấp phụ, biển làm mát).

-

Chọn chế độ chân không phù hợp: nếu dung môi nhạy nhiệt, cần điều áp hợp lý để bay hơi ở nhiệt độ thấp, tránh phân hủy.

-

Tính toán khả năng nóng lên, truyền nhiệt, khối lượng bay hơi và thời gian: thiết kế phải dựa trên mô hình cân bằng khối lượng và năng lượng để đảm bảo hiệu suất mong muốn.

Máy chưng cất thu hồi dung môi là một thiết bị rất quan trọng trong các nhà máy, xưởng sản xuất, đặc biệt khi sử dụng nhiều dung môi hữu cơ. Nó mang lại lợi ích lớn về kinh tế (tiết kiệm dung môi mới, giảm chi phí xử lý), môi trường (giảm thải, ô nhiễm) và quản lý sản xuất (chủ động nguồn dung môi, ổn định hoạt động). Tuy nhiên để đạt được hiệu quả cao, việc thiết kế, lựa chọn vật liệu, kiểm soát quá trình, quản lý an toàn và bảo trì định kỳ là rất quan trọng.

Video giới thiệu sản phẩm

Mọi thông tin chi tiết tư vấn và báo giá về sản phẩm vui lòng liên hệ trực tiếp:

CÔNG TY TNHH THƯƠNG MẠI SẢN XUẤT CHẾ TẠO CƠ KHÍ Á CHÂU

Địa chỉ : Lô I.9/1, Đường số 5, Khu công nghiệp Vĩnh Lộc, P. Bình Tân,TP.HCM

Hotline/zalo: 0933.338.390

Email: nvkd.achau@gmail.com