Uncategorized

Máy nghiền bi-Ball mill

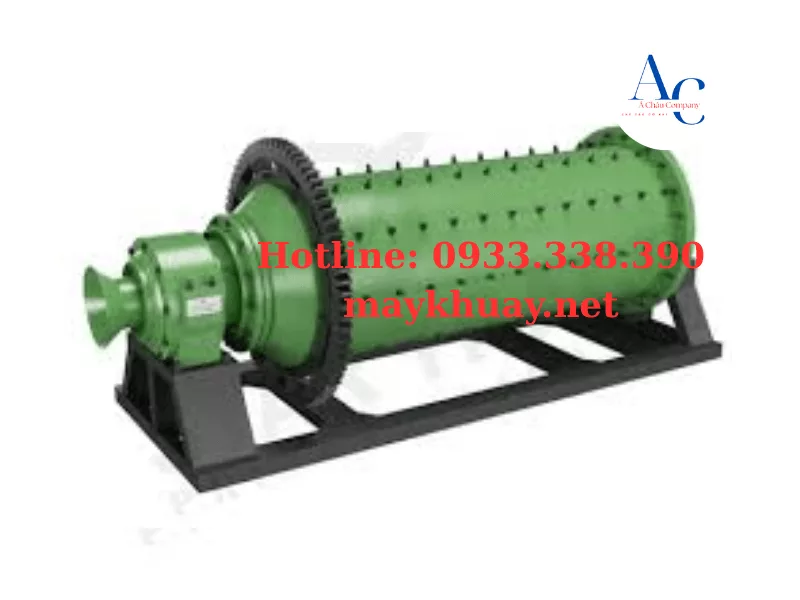

Máy nghiền bi-ball mill

Máy nghiền bi (tiếng Anh: Ball Mill) là thiết bị nghiền và trộn nguyên liệu quan trọng, được dùng rộng rãi trong các ngành công nghiệp như khai khoáng, xi măng, sản xuất vật liệu xây dựng, hóa chất, gốm sứ, thủy tinh, và trong phòng thí nghiệm. Về cơ bản, máy nghiền bi dùng các viên (bi) bằng thép, gốm, hoặc các vật liệu khác làm phương tiện nghiền, để giã nghiền vật liệu cho đến kích thước mong muốn.

Lịch sử phát triển

Máy nghiền bi-Ball Mill có lịch sử lâu dài, bắt đầu từ các thiết bị nghiền cổ điển sử dụng đá nghiền, sau đó phát triển tới sử dụng bi kim loại để tăng hiệu quả và tuổi thọ. Với sự phát triển của công nghệ luyện kim, điện động lực, điều khiển tự động, vật liệu chịu mài mòn, máy nghiền bi ngày càng được hoàn thiện để đáp ứng các yêu cầu cao về hiệu suất, độ mịn sản phẩm và tiết kiệm năng lượng.

Cấu tạo Máy nghiền bi-Ball mill

Một máy nghiền bi tiêu chuẩn gồm các phần chính sau:

-

Thân máy (lồng hoặc trống quay – cylinder):

– Hình trụ ngang quay được cố định hai đầu bằng nắp chắn, có thể có trục rỗng cấp liệu.

– Bên trong có lớp lót (liner) chống mài mòn để bảo vệ thân máy và tăng hiệu quả nghiền. -

Phương tiện nghiền (Balls):

– Viên bi thường làm bằng thép (thép hợp kim, thép carbon), gang, hoặc vật liệu chịu mài mòn cao. Trong các ứng dụng đặc biệt có thể dùng bi gốm, bi zirconia,…

– Kích thước, số lượng bi ảnh hưởng lớn tới hiệu suất nghiền. -

Hệ thống cấp liệu và xả liệu:

– Cấp liệu: Thông qua miệng nạp để đưa nguyên liệu vào. Khi máy nhỏ có thể nạp thủ công, máy lớn có hệ cấp liệu cơ khí hoặc băng tải.

– Xả liệu: Có thể là xả qua cửa lổ, qua lưới (grid), hoặc loại tràn (overflow). -

Truyền động:

– Động cơ điện qua hộp số, bánh răng truyền lực để quay thân máy.

– Các ổ bi (vòng bi, vòng trượt) hỗ trợ trục quay. -

Bộ điều khiển & hệ thống phụ trợ:

– Điều chỉnh tốc độ, thời gian nghiền.

– Hệ thống bôi trơn, làm mát nếu cần (với máy nghiền khô hoặc nghiền ướt mà nhiệt sinh ra cao).

– Các thiết bị đo đạc, bảo vệ an toàn.

Nguyên lý làm việc Máy nghiền bi-Ball mill

Nguyên lý nghiền của máy nghiền bi-ball mill dựa vào sự chuyển động quay của thân máy, sự rơi (hoặc ném) của các viên bi từ lớp tường bên trong khi thân máy quay tới một góc nhất định. Khi thân máy quay, bi và vật liệu đi lên thành lớp do ma sát và lực ly tâm; vượt qua đỉnh, bi rơi xuống, va đập vào vật liệu, gây vỡ vật liệu. Ngoài va đập còn có lực nghiền giữa bi vật liệu (còn gọi là mài mòn, cắt, nghiền nghiền).

Quá trình nghiền có thể theo khô hoặc ướt:

-

Nghiền khô sử dụng không khí làm môi trường loại bỏ bụi, nhiệt.

-

Nghiền ướt sử dụng nước hoặc dung dịch, giúp kiểm soát bụi và nhiệt, thường hiệu quả hơn về mặt năng lượng nếu xử lý tốt phần thoát nước.

Các loại máy nghiền bi -ball mill

Có nhiều loại máy nghiền bi, tùy theo ứng dụng, kích thước, hiệu suất cần thiết:

-

Theo kích thước / quy mô:

-

Phòng thí nghiệm / nhỏ: Dùng trong nghiên cứu, mẫu thử, sản xuất nhỏ.

-

Công nghiệp trung bình đến lớn: Dùng cho khai khoáng, xi măng, mỏ, sản xuất vật liệu xây dựng.

-

-

Theo cách xả liệu (discharge):

-

Máy nghiền bi overflow (tràn): sau khi vật liệu bị nghiền đến kích thước nhỏ hơn kích thước lưới thoát, nguyên liệu tràn ra.

-

Máy nghiền bi grid (lưới): có lưới chắn cố định; bi và vật liệu chỉ xả ra qua lỗ lưới khi nhỏ hơn kích thước lưới.

-

-

Theo chế độ nghiền:

-

Nghiền ướt vs nghiền khô.

-

Nghiền liên tục vs nghiền mẻ.

-

-

Các loại đặc biệt:

-

Máy nghiền bi khuấy (stirred ball mill): thường có trục khuấy đưa bi vào chuyển động nhỏ với hiệu quả nghiền rất cao, đặc biệt cho vật liệu cần hạt cực mịn.

-

Máy nghiền bi hành tinh (planetary ball mill) thường dùng trong phòng thí nghiệm để đạt độ mịn rất cao.

-

Máy mixer/mill năng lượng cao, kết hợp nghiền và trộn mẫu nhỏ.

-

Ưu điểm & nhược điểm

Ưu điểm

-

Đơn giản về thiết kế, dễ sản xuất và bảo trì.

-

Khả năng nghiền nhiều loại vật liệu, kể cả vật liệu cứng, khó nghiền.

-

Có thể đạt độ mịn rất cao nếu thiết kế đúng loại máy và điều kiện vận hành (~ micron hoặc thấp hơn với máy khuấy hoặc máy hành tinh).

-

Linh hoạt về công suất, có loại nhỏ phòng thí nghiệm, loại công nghiệp lớn.

-

Với nghiền ướt có thể giảm bụi, kiểm soát nhiệt tốt hơn.

Nhược điểm

-

Tiêu thụ năng lượng lớn — phần lớn năng lượng bị mất cho ma sát, di chuyển bi, nhiệt.

-

Mài mòn bi và lớp lót, chi phí thay thế cao.

-

Nếu nghiền khô thiếu kiểm soát có thể sinh nhiệt, ảnh hưởng chất lượng sản phẩm, nguy cơ cháy nổ bụi nếu vật liệu dễ cháy.

-

Với máy công nghiệp lớn, đầu tư ban đầu, chi phí lắp đặt, không gian, khối lượng lớn.

-

Độ đồng đều hạt nghiền phụ thuộc rất mạnh vào phân bố kích thước bi, tốc độ quay, tuổi lót; cần điều chỉnh kỹ.

Ứng dụng

Máy nghiền bi được ứng dụng trong rất nhiều ngành:

-

Khai khoáng: nghiền quặng để thu các khoáng sản quý, kim loại như vàng, bạc, đồng, sắt, hoặc phi kim.

-

Sản xuất xi măng: nghiền clinker cùng phụ gia thành xi măng. So sánh với máy nghiền đứng (Vertical Roller Mill), máy nghiền bi vẫn được dùng rộng rãi, đặc biệt trong các nhà máy xi măng truyền thống.

-

Vật liệu xây dựng & silicat: sản xuất cát, đá nghiền, gạch, gốm sứ.

-

Hóa chất & mạ: nghiền các nguyên liệu hóa học cần độ mịn cao.

-

Thủy tinh, gốm sứ, men: nghiền thủy tinh, men gốm, bột gốm.

-

Phòng thí nghiệm / nghiên cứu: để phân tích, để sản xuất mẫu thử, để nghiên cứu vật liệu mới, hạt nano,…

Những yếu tố ảnh hưởng đến hiệu suất

Một số thông số quan trọng khi thiết kế, vận hành máy nghiền bi:

-

Tốc độ quay (Rotational speed): Tốc độ quá thấp bi không được nâng lên cao nên lực va đập yếu; tốc độ quá cao bi dính vào thành do lực ly tâm — có tốc độ tối ưu (thường khoảng 65‑80% của tốc độ biên / critical speed).

-

Tỷ lệ bi / vật liệu / dung tích thùng nghiền:

-

Tỷ lệ bi quá thấp → lực nghiền yếu.

-

Tỷ lệ bi quá cao → bi va chạm lẫn nhau nhiều, hao mòn lớn, tiêu tốn năng lượng.

-

Tỷ lệ vật liệu phải hợp lý để bi có không gian va đập.

-

-

Kích thước bi:

-

Bi lớn va đập mạnh, phù hợp nghiền thô.

-

Bi nhỏ giúp mài mòn tốt hơn, phù hợp nghiền mịn. Thường dùng phối hợp nhiều kích thước bi để tối ưu.

-

-

Thành phần và loại bi: Chất liệu (thép, gang, gốm, zirconia…), độ cứng, khả năng mài mòn. Bi gốm hoặc zirconia thường ít mài mòn vật liệu bị nghiền (important nếu vật liệu cần sạch).

-

Độ ẩm / độ ướt của nguyên liệu: Với nghiện ướt, độ ẩm cao có thể giúp truyền nhiệt, giảm bụi, nhưng nếu quá ướt sẽ làm dính và ảnh hưởng xả liệu.

-

Thể tích & hình dạng của thùng nghiền / lớp lót: Lót với các rãnh có thể giúp nâng bi tốt hơn, tăng va đập; lớp lót bằng cao su hoặc kim loại chịu mài mòn ảnh hưởng đến trọng lượng, năng lượng.

-

Kích thước đầu vào & kích thước sản phẩm đầu ra yêu cầu: Đầu vào lớn thì cần bi lớn hoặc nghiền sơ bộ; yêu cầu sản phẩm mịn thì phải nghiền lâu hơn, sử dụng bi nhỏ hơn, vận hành ướt hoặc có thiết bị hỗ trợ.

Lựa chọn máy nghiền bi ball mill phù hợp

Khi muốn mua hoặc thiết kế máy nghiền bi, cần xem xét các yếu tố sau:

-

Công suất mong muốn (tấn/ giờ hoặc kg/ giờ).

-

Kích thước nguyên liệu đầu vào & kích thước sản phẩm đầu ra mong muốn.

-

Loại vật liệu: tính chất cơ học (cứng, mềm, dẻo), độ ẩm, tính ăn mòn, độ sạch cần thiết.

-

Quy trình nghiền: khô hay ướt; liên tục hay mẻ.

-

Chi phí vận hành & đầu tư: bao gồm chi phí điện, bi, lớp lót, bảo trì, nhân công.

-

Tuổi thọ & bảo trì: kiểm tra có lớp lót thay thế, khả năng làm sạch, bảo trì đơn giản.

-

An toàn lao động & môi trường: kiểm soát bụi, chống cháy nổ, tiếng ồn.

-

Hiệu quả năng lượng: chọn động cơ tiết kiệm, truyền động tốt, cấu hình tối ưu để không lãng phí điện.

Ví dụ, ở thị trường Việt Nam, các máy nghiền bi khô/ướt công nghiệp được cung cấp với các thông số như năng suất từ 3,5‑6 t/h tới 15‑28 t/h đối với các máy đường kính thùng và chiều dài ~1,5×5,7m hoặc 2,2×7m.

Vận hành & bảo trì máy nghiền bi – ball mill

Để máy nghiền bi hoạt động hiệu quả và bền, cần chú ý:

-

Trước khi vận hành, kiểm tra bi, lớp lót, hệ thống truyền động, bộ phận cấp / xả.

-

Khi khởi động máy, nạp bi và nguyên liệu đúng theo tỉ lệ đã thiết kế.

-

Theo dõi tốc độ quay, nhiệt độ thân máy, nhiệt độ bi / lớp lót nếu có.

-

Kiểm soát độ ẩm nếu nghiền ướt — tránh hiện tượng dính, đóng cục.

-

Vệ sinh định kỳ lớp lót, thay thế bi khi bị mòn. Việc bi mòn ảnh hưởng hiệu suất, sản phẩm ra kém đồng đều.

-

Bảo dưỡng hộp số, bánh răng truyền, bơm làm mát, hệ thống điện.

-

Theo dõi dấu hiệu bất thường như rung lắc, tiếng kêu, nhiệt độ cao — các dấu hiệu này có thể báo bi bị vỡ, lớp lót hỏng, trục bị lệch.

So sánh với máy nghiền khác

Một trong những so sánh phổ biến là giữa máy nghiền bi và máy nghiền đứng (Vertical Roller Mill — VRM), đặc biệt trong ngành xi măng.

-

Máy nghiền đứng có lợi thế về tiêu thụ năng lượng thấp hơn trong một số điều kiện, kích thước thiết bị nhỏ hơn, dễ kiểm soát bụi, nhiệt, và kích thước sản phẩm đồng đều hơn.

-

Nhưng máy nghiền bi thường có chi phí đầu tư thấp hơn trong các nhà máy truyền thống, dễ vận hành, bảo trì, khả năng xử lý các loại nguyên liệu biến động tốt hơn.

-

Đối với yêu cầu sản phẩm cực mịn, máy bi khuấy hoặc máy nghiền hành tinh vẫn có lợi thế hơn.

Công nghệ mới & xu hướng phát triển

Những xu hướng công nghệ liên quan tới máy nghiền bi bao gồm:

-

Tối ưu hóa hiệu suất năng lượng: cải tiến lớp lót, sử dụng vòng bi, giảm ma sát truyền động, thiết kế thân máy, cải thiện phân phối bi nhằm giảm tổn hao năng lượng.

-

Số hóa & tự động hóa: sử dụng cảm biến để theo dõi rung, nhiệt độ, độ mòn, bộ điều khiển tự động điều chỉnh tốc độ nghiền, tự động cảnh báo khi cần bảo trì.

-

Vật liệu mới cho bi và lớp lót: bi gốm hoặc vật liệu siêu cứng, lớp lót composite hoặc hợp kim chịu mài mòn cao sẽ kéo dài tuổi thọ, giảm tần suất thay thế.

-

Thiết bị nghiền siêu mịn và nano: máy nghiền khuấy, máy hành tinh ngày càng được sử dụng để sản xuất bột siêu mịn, nano vật liệu, đặc biệt trong công nghệ cao, dược, vật liệu chức năng.

-

Thiết kế thân máy, lớp lót theo dạng module: dễ thay thế, bảo trì, giảm thời gian ngừng máy.

-

Quản lý môi trường & an toàn: giảm bụi, hạn chế tiếng ồn, kiểm soát phát thải, đảm bảo an toàn cho người vận hành.

Thách thức & hạn chế

-

Chi phí năng lượng vẫn là một vấn đề lớn, đặc biệt với nghiền công nghiệp lớn.

-

Mài mòn bi và lớp lót gây tốn kém, ảnh hưởng chất lượng sản phẩm.

-

Kiểm soát dòng nhiệt trong quá trình nghiền, nhất là với nghiền ướt, nếu không tốt sẽ ảnh hưởng đến tính chất vật liệu (ví dụ xi măng, các hợp chất hóa học).

-

Đồng đều hạt sản phẩm: khó khăn khi muốn sản phẩm với phân bố hạt rất hẹp; với yêu cầu cao (ví dụ dùng trong sơn, dược phẩm), cần thiết máy đặc biệt.

-

Chi phí đầu tư ban đầu nếu muốn thiết bị hiện đại, tự động hóa, vật liệu chịu mài mòn cao.

Triển vọng & ứng dụng tương lai

-

Với xu hướng sản xuất vật liệu thông minh, nanocomposite, vật liệu chức năng, yêu cầu về kích thước hạt siêu mịn, độ sạch cao sẽ thúc đẩy phát triển máy nghiền bi tiên tiến hơn.

-

Có thể tích hợp năng lượng tái tạo (ví dụ dùng nguồn điện năng lượng mặt trời, gió) cho máy nghiền để giảm chi phí điện cho vận hành.

-

Tăng cường nghiên cứu về mô phỏng nghiền (ví dụ dùng mô hình toán học, mô phỏng số, AI để dự đoán hiệu suất nghiền), để tối ưu hóa thiết kế & vận hành.

-

Phát triển vật liệu cấu thành máy (lớp lót, bi) với khả năng tái chế, giảm chi phí môi trường.

Máy nghiền bi ball mill là thiết bị rất quan trọng trong rất nhiều ngành công nghiệp, từ khai khoáng, xi măng đến sản xuất vật liệu xây dựng hay phòng thí nghiệm nghiên cứu. Ưu điểm về tính linh hoạt, khả năng nghiền hiệu quả nhiều loại nguyên liệu là rất lớn. Tuy nhiên, để đạt hiệu suất cao, chi phí vận hành thấp và sản phẩm đáp ứng yêu cầu chất lượng cao, cần hết sức chú ý tới thiết kế máy, lựa chọn vật liệu bi & lớp lót, tỷ lệ bi‑vật liệu, điều kiện vận hành (tốc độ, độ ẩm, nhiệt độ,…), và bảo trì định kỳ.

Nếu được vận hành & bảo trì tốt, máy nghiền bi có thể đem lại hiệu quả cao, độ bền tốt, và đáp ứng các yêu cầu ngày càng khắt khe của thị trường.

Mọi thông tin chi tiết tư vấn và báo giá về sản phẩm vui lòng liên hệ trực tiếp:

CÔNG TY TNHH THƯƠNG MẠI SẢN XUẤT CHẾ TẠO CƠ KHÍ Á CHÂU

Địa chỉ : Lô I.9/1, Đường số 5, Khu công nghiệp Vĩnh Lộc, P. Bình Tân,TP.HCM

Hotline/zalo: 0933.338.390

Email: nvkd.achau@gmail.com